企業や組織は、効率の向上、コスト削減、顧客体験の改善など、運用の改善を常に模索しています。これらの目標を達成する方法の一つとして、現在状態/将来状態分析を実施することが挙げられます。この分析は、組織が現在のプロセスを特定・マッピングし、将来のプロセスを定義・計画することで、望ましい目標を達成する手助けとなる強力なツールです。

現在状態/将来状態分析とは何ですか?

現在状態/将来状態分析とは、ビジネスプロセスの現在の状態をマッピングし、その強みと弱みを特定した上で、これらの弱みを克服し、より良い成果を出すためにプロセスを最適化する将来の状態を設計するプロセスです。この分析は、リーン・シックスシグマやアジャイル手法など、ビジネスプロセス改善の取り組みでよく用いられます。

- 一方、現在状態プロセスの現在状態とは、プロセスの現状を文書化し、分析することで、その仕組みを理解し、改善の機会を特定するものです。これには、非効率、ボトルネック、無駄、およびプロセスが最適に機能しない原因となるその他の問題の特定が含まれます。

- 一方、将来状態は、組織が達成したいと望むプロセスの理想の状態です。現在状態分析で明らかになった課題に対処し、プロセスのパフォーマンスを向上させるために設計されています。将来状態には、プロセスの変更、新しい技術の導入、および望ましい成果を達成するために必要なその他の改善が含まれることが一般的です。

なぜ現在状態/将来状態分析が重要なのか?

現在状態/将来状態分析は、プロセス改善の取り組みにおいて不可欠なツールであり、プロセスの現在の状態を明確に理解し、改善の機会を特定するのに役立ちます。プロセスの現在状態をマッピングすることで、プロセスが最適に機能しない原因となる非効率やボトルネックを特定できます。この情報をもとに、これらの課題を解決し、プロセスのパフォーマンスを向上させる将来の状態を設計できます。

現在状態/将来状態分析は、組織がプロセス改善のロードマップを策定するのにも役立ちます。現在状態と将来状態をマッピングすることで、望ましい結果を達成するために必要なステップを特定できます。このロードマップは、プロセス改善の実施を体系的かつ論理的な方法で進めるためのガイドとなります。

現在状態/将来状態分析のもう一つの利点は、ステークホルダーとチームを共通の目標に向けて統一することです。将来状態を明確にマッピングすることで、組織はプロセスに対するビジョンを明確に伝えられ、ステークホルダーは実現可能で組織の目標と整合性のある将来状態となるよう、意見やフィードバックを提供できます。

現在状態/将来状態分析の実施

現在状態/将来状態分析を実施するには、いくつかのステップを含む構造的なアプローチが必要です。成功裏に分析を実施するためのステップは以下の通りです:

- 分析対象のプロセスを特定する:最初のステップは、分析対象のプロセスを特定することです。組織に大きな影響を与えるだけでなく、組織の目標と整合性のあるプロセスを選ぶことが重要です。

- 現在状態をマッピングする:プロセスが特定されたら、次のステップとしてプロセスの現在状態をマッピングします。これには、プロセスの仕組みを文書化し、すべての入力、活動、出力を含めることを意味します。この情報は、プロセス責任者との面接、プロセスの観察、データ収集を通じて収集できます。

- 現在状態を分析する:現在状態がマッピングされたら、次のステップとして、プロセスが最適に機能しない原因となる非効率、ボトルネック、その他の問題を特定するために分析を行います。この分析には、フローチャートやバリューストリームマップなどのプロセスマッピングツールや、統計的プロセス制御などのデータ分析技術が用いられます。

- 将来状態を定義する:現在状態の分析に基づき、次のステップとしてプロセスの将来状態を定義します。これには、現在状態分析で明らかになった課題に対処し、プロセスのパフォーマンスを向上させるプロセスを設計することが含まれます。将来状態は、組織の目標と整合性を持ち、現実的な期間内で達成可能な形で設定されるべきです。

- ロードマップの作成:将来状態が定義されたら、次のステップとして、将来状態を達成するために必要な変更を実施するためのロードマップを作成します。ロードマップには、変更を実施するためのステップ、必要なリソース、実施スケジュールが含まれるべきです。

- 変更の実施:最終ステップは、将来状態を達成するために必要な変更を実施することです。これには、ロードマップを実行し、従業員の研修、新しい技術の導入、プロセスのモニタリングを通じて変更の効果を確認することが含まれます。

これらのステップに従うことで、組織は成功裏に現在状態/将来状態分析を実施し、プロセスに大きな改善をもたらすことができます。このプロセスは反復的であることに注意が必要であり、プロセスをさらに洗練させるために、一部のステップを繰り返す必要がある場合があります。

例

問題:小売業者に製品を製造および流通する企業が、誤ったまたは損傷した製品が顧客に送られるため、顧客の返品や苦情が非常に高い水準で発生しています。これにより収益の損失と企業の評判の損なわれが生じています。同社は返品や苦情の発生率を低下させ、顧客満足度を向上させたいと考えています。

解決策:同社は、問題の根本原因を特定し、問題を解決する未来の状態を設計するために、現在状態/将来状態分析を実施できます。分析の手順は以下の通りです:

現在状態分析

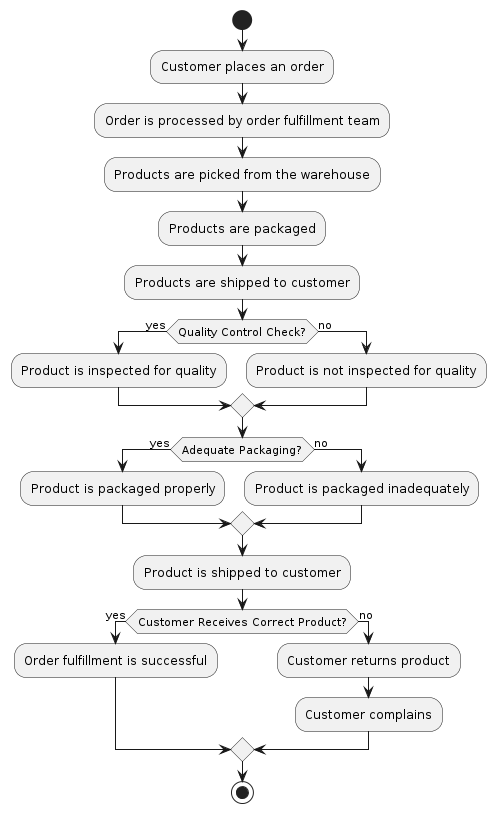

注文受領プロセスの現在状態は、誤ったまたは損傷した製品が送られるため、顧客の返品や苦情が非常に高い水準にあります。プロセスは顧客が企業のウェブサイトを通じて注文を出すことから始まります。その後、注文受領チームが製品を倉庫からピックアップし、梱包し、顧客に発送する作業を行います。

しかし、現在のプロセスには適切な品質管理のチェックや十分な梱包材が欠けています。その結果、多くの製品が品質検査を受けることなく、不十分な梱包で発送され、顧客に損傷品や誤った商品が届くことになります。これにより、顧客の返品や苦情が非常に多くなり、収益の損失と企業の評判の低下を引き起こしています。

これらの問題に対処するため、同社は注文受領プロセスについて現在状態/将来状態分析を実施することを決定しました。分析の目的は、問題の根本原因を特定し、プロセスを改善するための計画を策定し、顧客の返品や苦情の発生率を低下させ、顧客満足度を向上させることです。

以下は、現在状態/将来状態分析に基づいた完成したテンプレートの例です:

ステップ1:分析対象プロセスの特定 プロセス名:

注文受領 分析の目的:

-

- 誤ったまたは損傷した製品が顧客に送られる原因で、顧客の返品や苦情の発生率を低下させること。

ステップ2:現在状態のマッピング 入力:

顧客注文 活動:

-

- 倉庫から製品をピックアップし、

- 製品を梱包し、

- 製品を発送する

出力:

-

- 発送された製品 使用ツール:プロセスフロー図

ステップ3:現在状態の問題の分析で特定された内容:

- 誤ったまたは損傷した製品が大量に発送されていること、

- 顧客の返品や苦情を引き起こしている。

根本原因:

-

- 品質管理のチェックの欠如および梱包材の不十分さ。

プロセスのパフォーマンス指標:

-

- 顧客の返品・苦情発生率、

- 注文処理時間、および

- 注文あたりのコスト。

ステップ4:将来の状態と提案される変更の定義:

- 注文履行プロセスの各段階で品質管理チェックを実施し、

- 包装材を改善し、従業員に対して追加の研修を提供する。

期待される改善点:

-

- 顧客の返品および苦情の発生率を50%削減し、

- 注文処理時間を20%改善し、

- 注文あたりのコストを10%削減する。組織目標との整合性:

目標:

-

- 顧客満足度を向上させ、

- 収益を増加させ、

- 企業の評判を向上させる。

以下は、注文履行プロセスの現在の状態、目標状態、ギャップを要約した表です:

| 項目 | 現在の状態 | 目標状態 | ギャップ |

|---|---|---|---|

| 品質管理 | 品質管理チェックなし | すべての製品に対して品質管理チェックを実施 | 大きなギャップ |

| 包装材 | 不十分な包装材 | 適切な包装材 | 大きなギャップ |

| 顧客フィードバック | 顧客フィードバックメカニズムなし | 顧客フィードバックメカニズムを導入 | 大きなギャップ |

| パフォーマンス指標 | パフォーマンス指標なし | パフォーマンス指標が設定された | 大きなギャップ |

ステップ5:ロードマップの作成と実施ステップ:

- 品質管理のチェックポイントを特定し、

- 新しい包装材を調達および導入し、

- 従業員の研修を実施し、プロセスのパフォーマンスをモニタリングする。

必要なリソース:

-

- 品質管理ツールおよび設備、

- 新しい包装材、および従業員研修リソース。

- 実施スケジュール:

6か月。

-

- 研修の必要性:

- 品質管理手順および

- 新しい包装材に関する研修。

ステップ6:変更の実施・実施された措置:

- 品質管理チェックを実施し、

- 包装材をアップグレードし、

- 従業員研修を提供し、

- プロセスのパフォーマンスをモニタリングした。

達成された成果:

-

- 顧客の返品およびクレーム率を60%削減し、

- 注文処理時間を25%改善し、

- 注文あたりのコストを15%削減した。

- 学び:

- 継続的なモニタリングと改善の重要性、

- 従業員が分析および実施プロセスに参加することの価値。

このテンプレートを使用することで、組織は現在の状態/将来の状態分析プロセスを記録し、進捗を追跡し、分析が組織の目標と整合していることを確認できます。

分析をアクションプランに要約する

上記の分析に基づいた表形式のアクションプランです:

| 項目 | 行動 | 責任者 | スケジュール |

|---|---|---|---|

| 品質管理 | 品質管理チェック用に追加のスタッフを採用する | 人事部門 | 2週間以内 |

| 品質管理 | スタッフに品質管理手順を研修する | オペレーションマネージャー | 4週間以内 |

| 品質管理 | すべての製品に対して品質管理チェックを実施する | オペレーションマネージャー | 6週間以内 |

| 包装材 | 適切な包装材の調査と調達を行う | 調達部門 | 4週間以内 |

| 包装材 | スタッフに包装材の適切な使用方法を研修する | オペレーションマネージャー | 6週間以内 |

| 顧客フィードバック | 顧客フィードバックメカニズムを構築する | マーケティング部門 | 4週間以内 |

| 顧客フィードバック | スタッフに顧客フィードバックの手順を研修する | マーケティング部門 | 6週間以内 |

| パフォーマンス指標 | 重要なパフォーマンス指標(KPI)を設定する | オペレーションマネージャー | 2週間以内 |

| パフォーマンス指標 | KPIを測定するためのシステムを構築する | IT部門 | 4週間以内 |

| パフォーマンス指標 | KPIを定期的に見直し、必要に応じてプロセスを調整する | オペレーションマネージャー | 継続的 |

この行動計画は、分析で特定されたギャップに対処するために実施すべき具体的な行動を示しています。また、各行動に対する責任者を割り当て、完了までのタイムラインを設定しています。この行動計画に従うことで、企業は受注処理プロセスの目標状態に近づき、プロセス全体のパフォーマンスを向上させることができます。

結論

現在状態/将来状態分析は、組織がプロセス内の非効率やボトルネックを特定し、パフォーマンスを向上させるために最適化された将来の状態を設計できる強力なツールです。この分析はプロセス改善イニシアチブの重要な一部であり、組織が改善のためのロードマップを策定し、ステークホルダーを共通の目標に向けて統一するのに役立ちます。

成功裏に現在状態/将来状態分析を実施するためには、既存プロセス、その強みと弱み、および望ましい結果について明確な理解を持つことが不可欠です。これには、プロセスマッピング、データ収集、分析、ステークホルダーとの連携を含む構造的で体系的なアプローチが必要です。このアプローチに従うことで、組織はプロセスに大きな改善をもたらし、望ましい目標を達成できます。